Осенью 2019 года на молочном комбинате «Калачеевский сырзавод» (филиал «Молочного комбината «Воронежский») — главной производственной площадке компании «Молвест» — была запущена холодильная установка для охлаждения воды на производстве сыра. За проектирование, монтаж и пусконаладку оборудования отвечала компания GEA. Об успешном проекте, который доказал свою эффективность, рассказывает Иван Карев, руководитель направления «Промышленный холод», GEA в России.

Концерн GEA — технологический лидер своей отрасли. Но несмотря на огромный опыт, каждый проект, за выполнение которого берутся специалисты компании, это новый вызов, новая задача, требующая поиска индивидуальных, точечных решений.

Для Воронежского молочного комбината компания ГЕА в России разработала и реализовала проект по холодоснабжению предприятия и обеспечению системой вентиляции холодильно-компрессорного цеха. Проект от начала проектирования до пусконаладочных работ длился около года.

«Молвест» — крупнейший в Черноземье производитель готовой молочной продукции, перерабатывающий более 500 тыс. тонн молока в год и выпускающий порядка 200 наименований продукции из молока таких торговых марок как «Вкуснотеево», «Молвест», Felicita, «Нежный возраст», «Фруате», «Иван Поддубный» и др. Продукция представлена в 30 регионах России и за ее пределами. В состав компании входят 10 молочных ферм в Воронежской области, 9 заводов и 13 торговых представительств на территории РФ.

В 2010 году Калачеевский сырзавод вошел в группу компаний «Молвест», и уже в следующем году началась реконструкция и перевооружение предприятия. За это время удалось не только заменить оборудование, но и увеличить комплекс завода за счет пристройки новых цехов и складов. Сырзавод выпускает собственные сыры: «Калачеевский», «Российский», «Тильзитер», «Сливочный», «Российский выдержанный», «Выдержанный» и сливочное масло.

В приоритете энергоэффективность и безопасность

Для «Молвеста» важным условием реализации проекта стала энергоэффективность холодильной установки.

«Проанализировав ситуацию, мощности производства и возможности компании, сравнив существующие технологии, мы предложили аммиачную систему холодоснабжения, — рассказывает Иван Карев. — Она выгоднее за счет меньшего потребления электроэнергии и низкой стоимости хладагента в отличии, например, от установки на фреоне. Капитальные затраты на аммиачную систему выше, но стоимость владения, или оперативные расходы, ниже, чем у существующих аналогов».

«Проанализировав ситуацию, мощности производства и возможности компании, сравнив существующие технологии, мы предложили аммиачную систему холодоснабжения, — рассказывает Иван Карев. — Она выгоднее за счет меньшего потребления электроэнергии и низкой стоимости хладагента в отличии, например, от установки на фреоне. Капитальные затраты на аммиачную систему выше, но стоимость владения, или оперативные расходы, ниже, чем у существующих аналогов».

Второй важной задачей было соблюдение требований безопасности из-за близости производственной площадки к жилым домам. Это потребовало установки холодильной системы с минимальной заправкой аммиака. Чем меньше заправка — тем меньше зона поражения в случае аварии при розливе химического вещества.

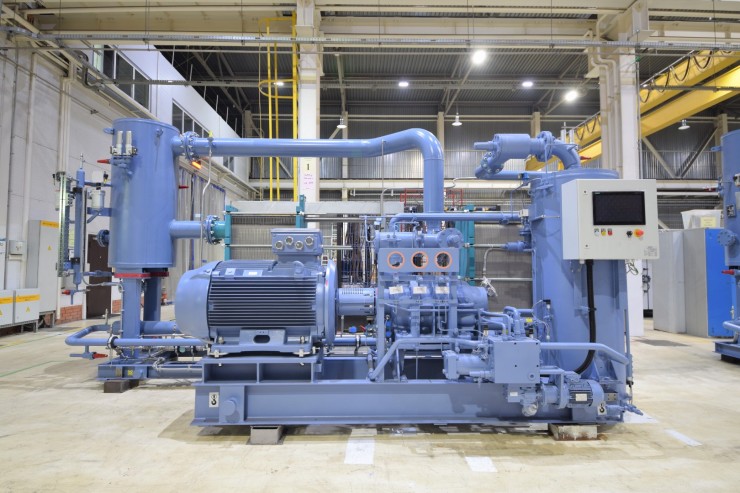

«Чтобы соблюсти все требования по безопасности, было принято интересное решение — холодильное оборудование с применением чиллеров. Минимальная заправка аммиака составляет 168 килограммов на один агрегат», — объясняет Иван. — «Для “Молвеста” это был первый опыт использования современных аммиачных холодильных установок, поэтому важно было отработать все нюансы».

Сделано в России

Особая гордость проекта, признаются в GEA, в том, что чиллеры на базе винтовых компрессоров и другое сопутствующее оборудование, входящее в объем поставки, были произведены, а вся установка собрана — на многоцелевой производственной площадке компании в Климовске Московской области.

Наличие собственного производства в России позволило сократить время на изготовление, доставку и пусконаладку оборудования у конечного заказчика, использовать комплектующие в соответствии с его желаниям или требованиям, обеспечило удобство контроля выполнения заказа клиентом.

Наличие собственного производства в России позволило сократить время на изготовление, доставку и пусконаладку оборудования у конечного заказчика, использовать комплектующие в соответствии с его желаниям или требованиям, обеспечило удобство контроля выполнения заказа клиентом.

И если сложное оборудование для молочного производства в целом и холодильное в частности для машиностроительного концерна GEA — хорошо знакомые и технологически отработанные решения, то система вентиляции и дымоудаления в холодильно-компрессорном цехе была смонтирована под ключ в рамках проекта «Молвеста» впервые.

«Отдельное направление по промышленной вентиляции и кондиционированию в нашей компании появилось благодаря в том числе и этому проекту. Для нас это была новая задача, но мы с ней успешно справились!» — подчеркивает представитель GEA.

От разработки до пусконаладки и сервисного обслуживания

Над проектом для Калачеевского сырзавода работала большая команда компании ГЕА в России: проектный и сервисный отделы, отделы продаж и реализации проектов, шеф-монтажа и пусконаладки, коллектив завода в Климовске.

«Технологическое лидерство, ответственность из единых рук и финансовая состоятельность GEA дают уверенность нашим заказчикам в том, что любой проект, какой бы степени сложности он не был, будет реализован в срок вне зависимости от обстоятельств», — подытоживает Карев.

В «Молвесте» высоко оценивают сотрудничество с GEA. «Весь проект — от разработки до пусконаладки и сервисного обслуживания, реализован командой профессионалов с учетом всех тех условий, которые важны для нашего предприятия. Для нас это был новый опыт, но системы холодоснабжения и вентиляции GEA были смонтированы в срок и доказали свою надежность и эффективность. Большим плюсом стала и энергоэффективность установленного оборудования», — говорит Юрий Николаевич Клюев, технический директор молочного комбината «Калачеевский сырзавод».