Самой продаваемой позицией с самого начала были инъекторы. Многие рыбопереработчики покупали их, увидев принцип и пощупав своими руками. И мы долгое время торговали этими машинами, не зная истинных параметров. Все, кто покупал наши инъекторы, специально их замалчивали. На вопрос, как работают машины, был ответ: «Нормально, нам нравится».

Но недавно попался один честный человек, который сказал: «Поляки? Немцы? Да ваши инъекторы CHAMCO дают на 13% больше прирост массы филе красной рыбы, чем любой европейский инъектор! Мы даже существующие инъекторы переделали по такому же принципу. И теперь имеем 30% сразу после инъектирования и 20% после суточной отлежки филе».

Было

Стало

После посещения этого завода мы решили сделать экономический расчет применения этого оборудования. Он приведен ниже. Теоретические цифры окупаемости этого инъектора взрывают мозг. По крайней мере, это произошло у нас, когда мы его сделали. Очень сильно захотелось самим делать слабосоленую красную рыбу. Мы даже не будем считать, что вы взяли инъектор с нуля. Предположим у вас есть хороший европейский инъектор производства Германии, и вы уже инъектируете и производите красную рыбу. И решили купить корейский инъектор и поставили рядом для сравнения.

Производительность инъектора, даже самого маленького (на 250 игл), – 900 кг в час. За 24 часа это 21600 кг. Разница между европейским инъектором и нашим, производства CHAMCO, составит от 10 до 13%. На 10–13% рассола останется после отлежки больше в филе красной рыбы.

Для расчетов возьмем меньшую цифру – 10%. Т.е. за сутки вы получите на 2160 кг больше слабосоленой красной рыбы. При оптовой стоимости в районе 1000 рублей это 2 млн 160 тыс. Столько вы получаете дополнительной прибыли в день. За два дня – 4 млн 320 тыс. Инъектор стоит в среднем (в зависимости от колебания курса доллара) около 3 млн. Окупаемость его (при полной загрузке) – 1,5 суток. Если вы делаете меньше чем 21 т в сутки, посчитайте сами свой экономический эффект. Я думаю, цифра вас все равно удивит. Приятно удивит. А мы дополнительно даем два года гарантии на это экономическое и инженерное чудо.

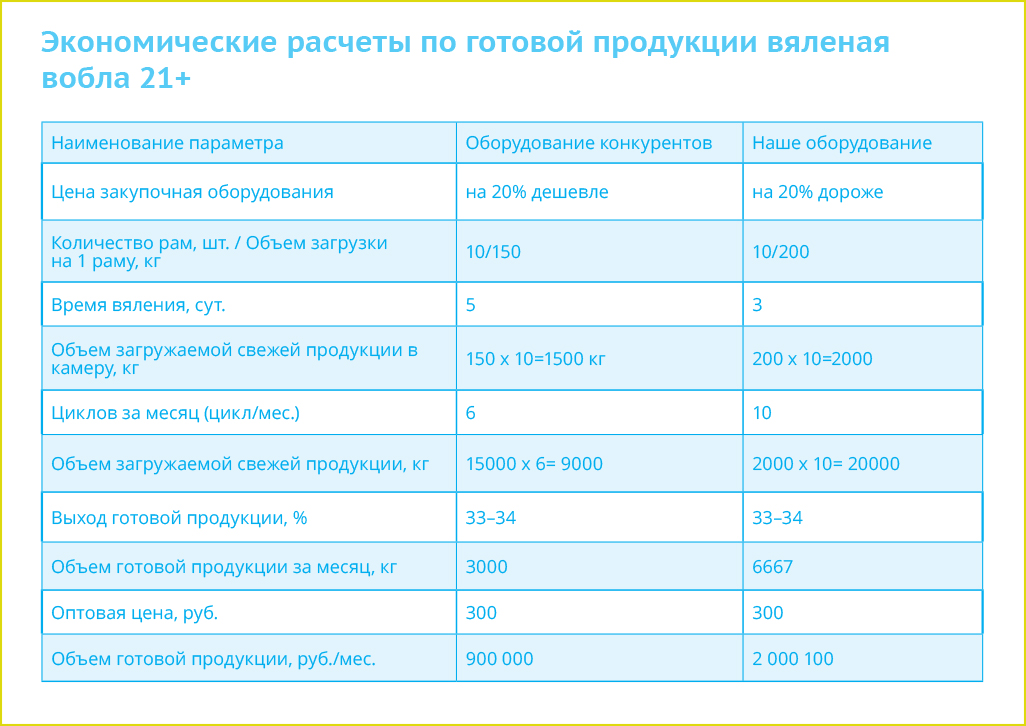

Впрочем, любое оборудование, производимое и поставляемое нашей компанией, имеет существенное экономическое преимущество перед конкурентами. Это наш принцип – поставлять и производить высокоэффективное оборудование. Ниже приводим расчет экономического эффекта применения нашей вялочной камеры против распространенных и разрекламированных вялок Smairflow, которые мы имели несчастье поставить нескольким нашим партнерам. В качестве примера для сравнения рассмотрены камера вяления конкурентов (Smairflow) и вялочная камера УВР-3, сконструированная нами. Они обладают почти одинаковыми техническими характеристиками (количество рам, кВт тепла, холода, движение воздуха, реверс и т. д.), но есть всего два отличия, которые и сделали эффективность нашего оборудования гораздо выше. Мы не будем раскрывать все свои секреты, но мы сделали скорость вяления и равномерность вяления по высоте рамы максимально однородной и высокой. А данные расчетов говорят сами за себя и представлены в таблице ниже.

Итак, можно сделать вывод, что при использовании нашей камеры вяления объем готовой продукции больше на 3667 кг, а это 1 млн 100 тыс. 100 рублей в месяц дополнительного оборота с той же площади и при тех же затратах на персонал и электроэнергию! За год он уже будет больше 13 млн (1 100100 х 12= 13 201200 рублей). И это без расширения площади производства, без дополнительных расходов на электроэнергию! Да, конкуренты поставляют камеры вяления на 20% дешевле нашего прайс-листа. Но, купив дешевле камеру вяления у конкурентов, можно лишить себя дополнительной прибыли и увеличенного оборота!

И, конечно же, самой топовой позицией наших продаж являются камеры для холодного и горячего копчения серии ККА. У нас есть сравнительные таблицы применения наших коптилок по отношению ко многим импортным и российским. Они займут целый журнал. Поэтому подробно остановимся на конструкции камеры именно холодного копчения. Горячее копчение, как правило, стабильно хорошее у всех производителей. Холодное… Вот здесь и кроется огромная разница и секрет наших камер.

Самым главным и сложным в процессе холодного копчения является удаление высокой влажности во время сушки, и особенно это важно в летнее время, когда нужно охладить горячий воздух (с влажностью 90%) с улицы до температуры не менее 20о С. Рассмотрим, что получается. Из опыта запуска и эксплуатации камер вяления мы знаем, что увеличение температуры на один градус приводит к снижению относительной влажности на 4%. Аналогично снижение на один градус - увеличение влажности на 4%. Соответственно, при охлаждении входящего с улицы или в помещении воздуха с 30оС до 20оС влажность увеличивается на 40%. 90%+40% – наступает точка росы и влага в воздухе начинает конденсироваться на продукте и внутри коптильной камеры. Т. е. летом во многих коптильных камерах во время сушки наступает конденсация влаги.

Мы как производитель тоже прошли эти ошибки. И уже на третьей камере исправили и сделали абсолютно другой принцип. Сейчас в камерах холодного копчения мы делаем внешний испаритель, который работает в замкнутом цикле. И на первом этапе цикла копчения мы подсушиваем поверхность рыбы, прогоняя воздух через этот внешний испаритель. Влага, которая конденсируется, остается там и сливается через гидрозатвор в канализацию. При такой работе влажность внутри коптильной камеры снижается и может достигать до 50% при температуре 16-18о С, независимо от влажности внутри помещения и температуры воздуха. В нашей камере процесс холодного копчения стал полностью управляемым. И вдобавок все наши ноу-хау и доработки привели к тому, что процесс холодного копчения сократился до 4-5 часов, а потери – до 3–4%, например, на скумбрии. На фото - скумбрия ХК с нашей коптилки эконом-класса, которая работает в Москве. Загрузка на раму здесь 350 кг. Продукт прокапчивается отлично по всей раме.

Еще одной часто продаваемой и очень эффективной позицией нашей производственной программы является дефростер воздушно-капельный. Преимуществом нашего дефростера является то, что мы используем автоматическое логическое управление, в ходе которого сам блок мяса или рыбы управляет процессом дефростации. И во время всего процесса дефростации внутри блока нет пограничных зон, в которых вода циклически размораживается и потом опять кристаллизуется, что приводит к микроразрывам волокон рыбы или мяса. Продукцию после нашего дефростера можно смело выкладывать на лед и подписывать: «Охлажденная рыба». По данным, полученным при дефростации целой рыбы или рыбы в блоках, время дефростации составляет от 4–6 часов при загрузке камеры от двух до десяти тонн единовременно, и при этом потери веса не более 1%.

Самый «старый» наш проект работает уже четвертый год безо всяких нареканий в Псковской области. Только за последний квартал нами запущено порядка пяти дефростеров. Пока писалась статья, бригада наладчиков уехала в Курск запускать очередной. На конец января запланирован запуск мясного дефростера на ведущем мясокомбинате Москвы.

Также в нашем ассортименте есть водяные и микроволновые дефростеры, которые выпускает наш южнокорейский партнер. На фото - наш самый «старый» воздушно-капельный дефростер вместимостью до 9 т в г. Великие Луки.

Деятельность нашей компании набирает обороты, и теперь в нашем ассортименте упаковочное оборудование от ведущего производителя Южной Кореи – завода, который производит всю линейку упаковочного оборудования: термоформеры, трейсиллеры, скин-упаковщики, вакуумные и сопутствующие машины к ним. В начале 2017 года вашему вниманию будет представлен новый сайт с подробным описанием и новинками упаковочного оборудования. Наша команда работает над его созданием и параллельно разрабатывает коммерческое предложение на это оборудование. Вот и сейчас мы предлагаем вам оборудование из страны, в которой выросли лучшие и крупнейшие в мире корпорации: Samsung, LG, и др. Как шутят наши новые южнокорейские партнеры, мы Samsung в мире упаковочной техники.

В рамках расширения ассортимента теперь внутри нашей компании работает отдел промышленного холода, и мы готовы предложить вам самое современное промышленное холодильное оборудование по низким ценам: холодильные агрегаты на базе компрессоров Bitzer и Danfoss, испарители и конденсаторы, а также комплектующие элементы. Гарантия на все поставляемое холодильное оборудование – два года.

В следующем году у нашей компании юбилей – 10 лет. Мы благодарны украинскому заводу «Дуко-Техник», который в 2007 году открыл филиал в России, создал нашу компанию, наш завод, многому научил нас, наших менеджеров и наших сервисных инженеров. Мы выросли и превратились из дилера в машиностроительный завод пищевого оборудования, который самостоятельно проектирует и производит востребованное пищевое оборудование. На заложенном фундаменте благодаря сплоченной работе нашей команды мы не только удержались на плаву, но и стали конкурентоспособной сильной компанией, с которой работают ведущие игроки пищевого бизнеса. Наш девиз – «Доверие дороже денег». Нам важны доверие и уважение наших клиентов. Это главное в нашем бизнесе. Ждем ваших звонков и обращений. Мы рады стать и для вас надежным партнером.